ул Владимирская, 40а

info@1-top.ru с 9 до 18

ул Владимирская, 40а

info@1-top.ru с 9 до 18

Рейтинг статьи

1 оценка

Объемы перерабатываемой продукции из полимеров различных видов ежегодно увеличиваются. Сегодня предприятия, которые работают в этой области, имеют целый ряд оборудования, предназначенного для дробления и формирования гранул вторичного сырья из полимерных отходов.

Повторное применение пластика позволяет в значительной степени экономить на покупке сырья для производства той или иной продукции. Кроме того, уровень загрязнения планеты пластмассой ныне очень высок. Период разложения полимерных отходов составляет чаще всего от 100 до 500 лет. В этот период выделяется большое количество токсичных веществ, которые попадают в воды и почву, а также загрязняют воздух. Потому переработка имеет большое значение для поддержания экологического фона на требуемом уровне.

Предварительно измельченные пластмассы, прошедшие через промышленные дробильные установки, могут в дальнейшем эффективно сортироваться для последующей переработки. Отходы в дальнейшем могут быть использованы в качестве SRF или RDF. Эти факторы способствуют тому, что повторное использование полимеров является необходимым и неотъемлемым.

Условно все первоначальное сырье можно классифицировать на следующие виды:

Размер перерабатываемого изделия предопределяет размер:

Подача стартовой продукции осуществляется ручным или автоматическим способом.

Полимерные изделия обладают различными характеристиками по толщине, твердости, эластичности, хрупкости и другим свойствам. Поэтому невозможно измельчать все виды полимерных продуктов на установке одного вида. Одни агрегаты пригодны для твердых отходов, другие для пленок и т.д. Также тип выбранного устройства зависит от требований к размеру финишной продукции.

По рабочему элементу конструкции и особенностям функционирования различают следующие разновидности дробильных установок:

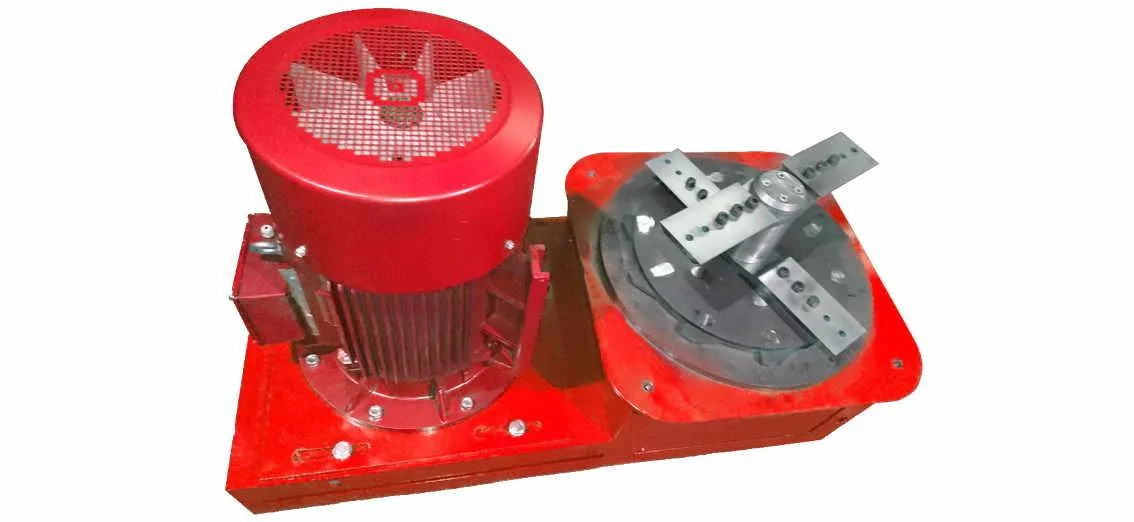

Дробилки Российского производства

Эти установки также подразделяются между собой на:

Измельчители данного вида работают на низких оборотах и выполняют дробление сырья с помощью вращающегося вала и гидравлической плиты. Данная установка выполняет функцию измельчения продукции с толстыми стенками и большим сопротивлением к дроблению, например:

Рабочий процесс состоит из следующих этапов:

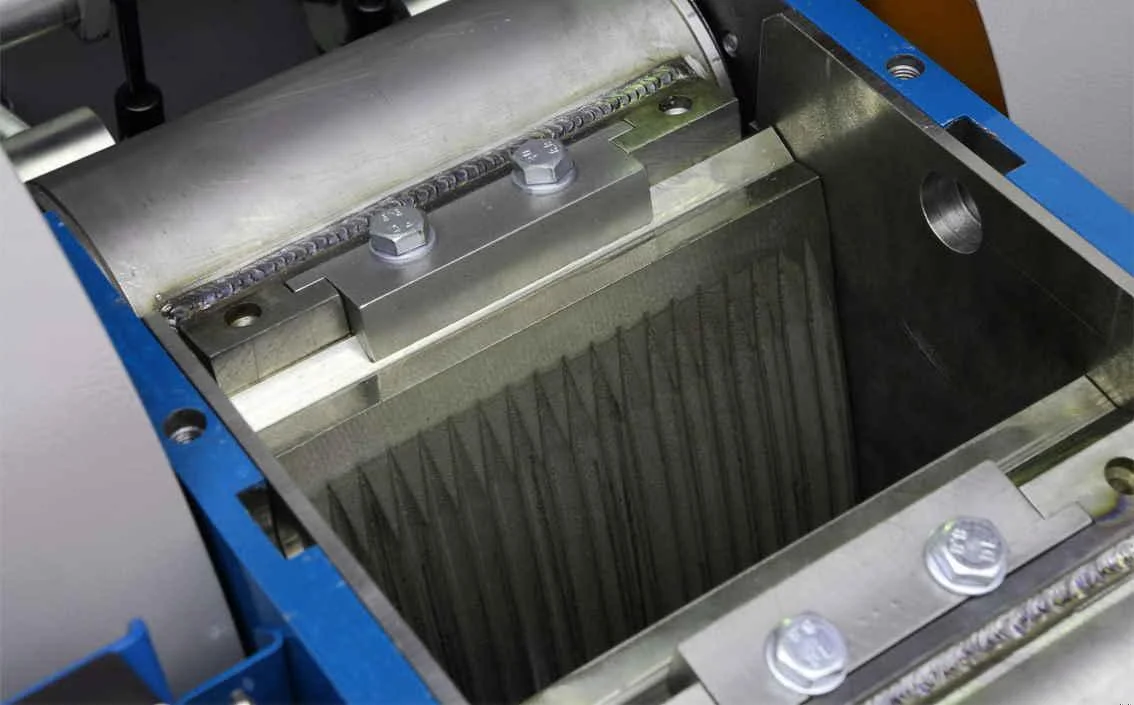

Сила, с которой осуществляется прижим перерабатываемого сырья к валу, регулируется в автоматическом режиме. При достижении предельного уровня давления на вал плита автоматически возвращается в начальное положение и вновь осуществляет поступательное движение по направлению к измельчительному элементу. В нижней части корпуса располагается сито с отверстиями заданного размера, через которое просеиваются измельченные до нужного диаметра фракции. Процесс дробления будет длиться до момента, пока не будет достигнут заданный диаметр или длина частиц.

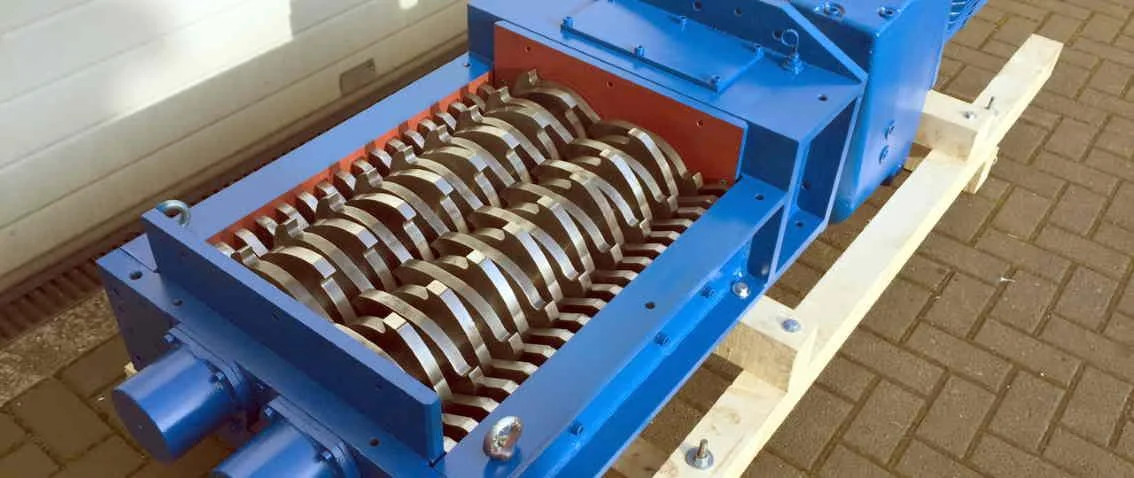

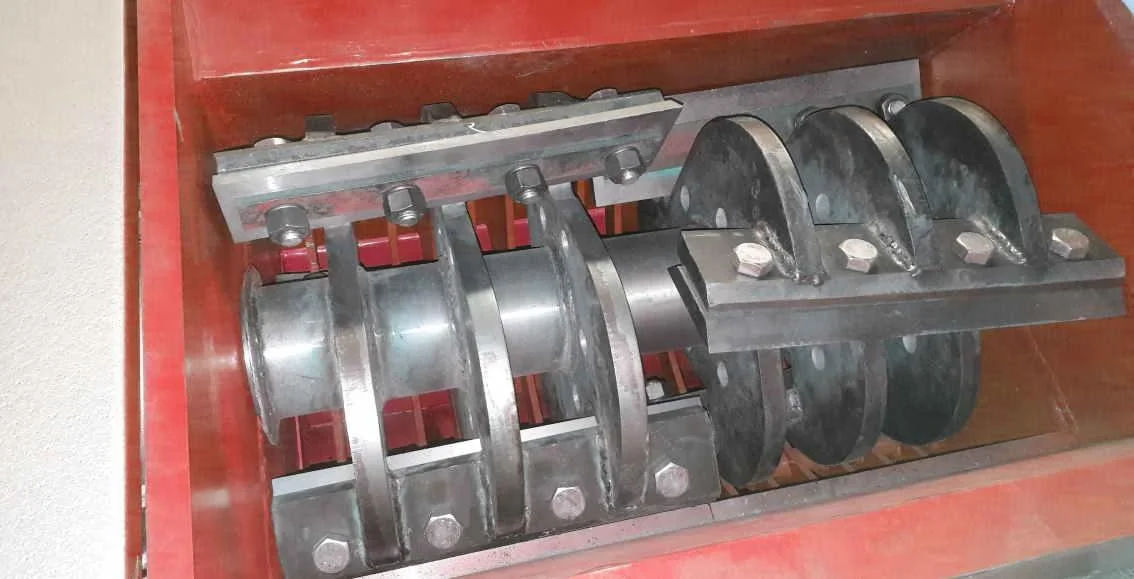

Данное оборудование имеет конструкцию, состоящую из двух валов с установленными на них режущими элементами. Загружаемый в приемный отсек продукт поступает к крутящимся в противоположные стороны роторам и захватывается лезвиями в виде крюков и дисков. По мере вращения сырье измельчается до тех пор, пока не будет достигнут определенный размер фракции. Боковые накладки предназначены для очищения лезвий, что приводит к осыпанию сырья вниз на расположенную там фракционную решетку.

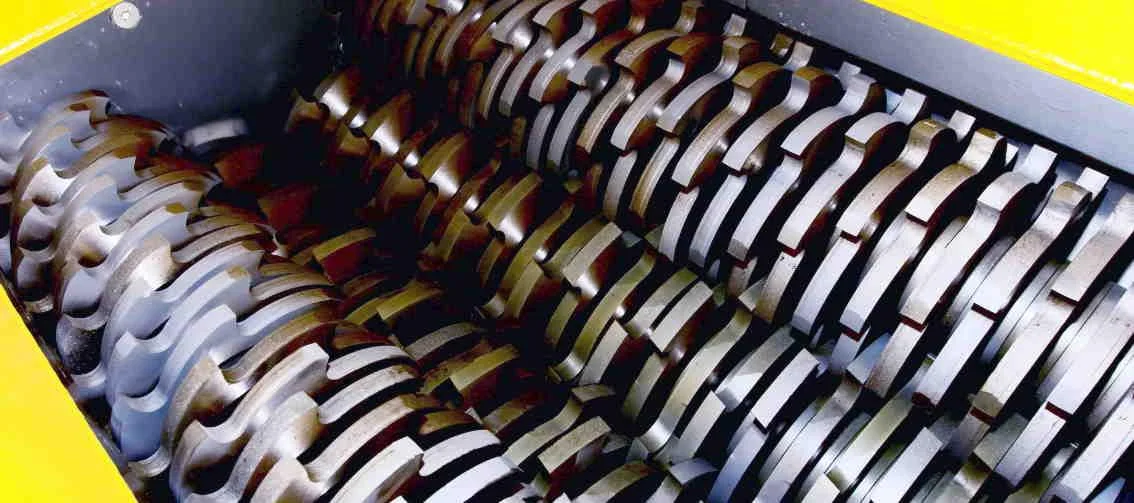

Четырехроторные измельчители имеют достаточную производительность, чтобы перерабатывать любую продукцию, будь то ТБО, бумага, картон любой плотности, толстостенные и твердые полимеры, резина, изделия из кожи и текстиля, автошины, крупные изделия, асфальт и т.д.

Рабочий процесс реализуется посредством ударов билами. После попадания в приемный отсек сырье направляется в корпус, где ударяясь об молотки и плиты дробится.

Применение оборудования данного типа для измельчения полимеров не всегда актуально. Чаще установка используется при необходимости дробления волокнистого и малообразивного сырья. К тому же, данная дробилка в зависимости от конфигурации обеспечивает фракцию в пределе от 0,5 мм до 10 мм.

Щековые установки имеют две щеки, из которых одна обычно закреплена стационарно, а другая совершает частые поступательные движения по дуге по направлению к первой и обратно. Также существуют варианты установок, где траектория движения проходит по эллипсу, либо по сложной траектории, а двигаться могут обе щеки. В процессе сдавливания происходит деформация, растрескивание и растирание загружаемой продукции. Когда подвижная щека начинает отдаляться от неподвижной, измельченное сырье падает в накопительную емкость. Процесс дробления длится до тех пор, пока фракции не станут достаточно мелкими.

Часто щековые измельчители использует в сочетании с конусными. Таким образом, становится возможным получить более мелкую и однородную фракцию. На щековых установках можно дробить хрупкие, твердые и абразивные продукты. Выбору оборудования для полимеров и композитных материалов следует уделить отдельное внимание.

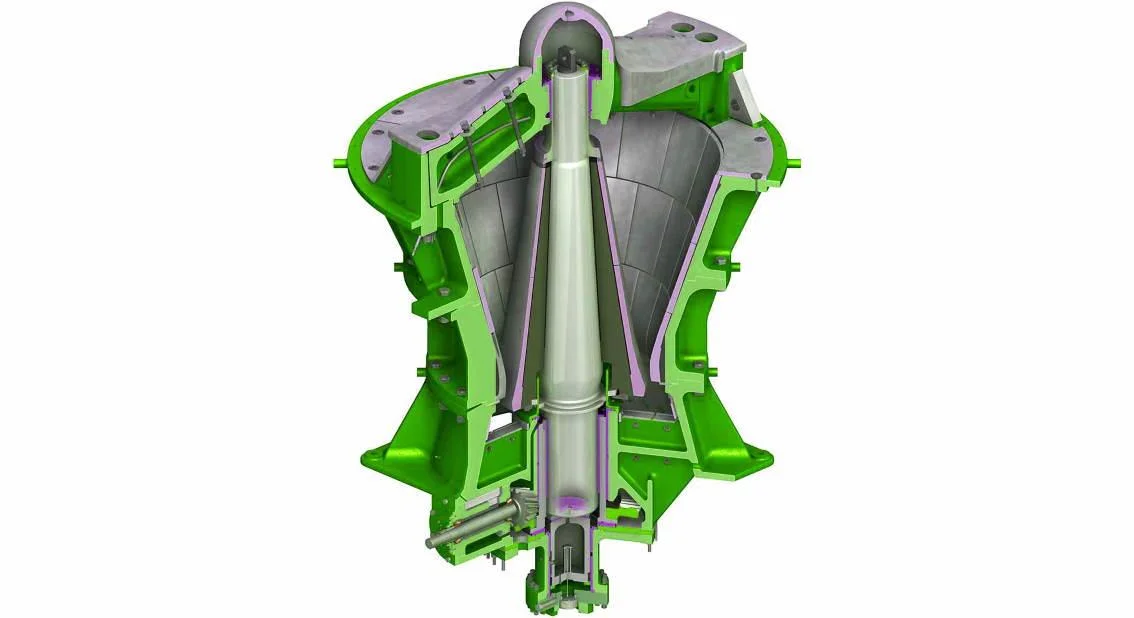

Агрегаты данного типа имеют два конуса, расположенных один в другом. Оборудование функционирует таким образом, что продвигаясь вниз, загруженная продукция достигает места сужения пространства между стенками конусов и, попадая туда, сдавливается и истирается. Внешний конус при этом закреплен стационарно, а внутренний совершает гирационные движения (круговое качание). В момент расхождения стенок конусов измельченное сырье выпадает в отсек приема.

Конусные агрегаты подходят для дробления твердых полимеров у которых высокий температурный порог плавления.

В дробилках валкового типа загруженное сырье попадает между двумя параллельно расположенными валками, имеющими форму цилиндра. Существуют также установки, где материал дробятся между валком и плитой, установленной стационарно.

Основной силой воздействия в этом оборудовании является трение. Валками втягивается сырье фракций, которые составляют порядка 5% от диаметра самих валков.

Измельчение полимерной продукции – это процесс, которые требует регулярной замены лезвий или молоточков. Промышленные ножи, которые применяются для дробления емкостей из полиэтилентерефталата, труб ПВХ, ПЭ и иной продукции, классифицируются на:

Роторы дробилок имеют различные варианты исполнения, которые разрабатывались специалистами под конкретное сырье, могут быть:

Применение дробилок требует создания определенных условий на производстве:

Рабочее состояние установки также должно периодически оцениваться для того, чтобы вовремя заметить какие-либо дефекты функционирования. Во время работы должны соблюдаться следующие критерии:

При обнаружении подобных ситуаций следует незамедлительно выключить оборудование и выяснить причину неисправности. Возобновление работы возможно только после требуемой регулировки или ремонта.

Задавайте свои вопросы и добавляйте коментарии к статье, если заметили неточность или вам есть что добавить.

Мы online, спрашивайте: